Der Kunde, eine Obst- und Gemüsekonservenfabrik, produziert täglich fast 1 Million Dosen, Gläser und Beutel mit haltbaren Produkten. Im Rahmen einer Maßnahme zur Effizienzsteigerung entstand der Bedarf, die Kapazität der Palettiermaschinen zu erhöhen. Mit einer außergewöhnlichen Innovation von Qimarox, dem Hersteller der Palettiermaschinen, wurde die Kapazität um 25% gesteigert. Der Werksleiter: „Gleichzeitig hat sich auch die Qualität der Stapelung auf den Paletten verbessert.“

Die Konservenfabrik verarbeitet jährlich viele Millionen Kilogramm Obst und Gemüse zu Produkten, die in Gläser, Dosen oder Stehbeutel verpackt werden. Die Produkte sind in den Filialen nahezu aller großer Supermarktketten weltweit zu finden, oft unter Private Label, manchmal auch als Eigenmarke der betreffenden Handelskette. „Wir beliefern Einzelhändler in über 60 Ländern, z. B. Wal-Mart, Aldi, Lidl, Carrefour, Tesco und Jumbo“, so der Werksleiter.

Nachdem die Produkte verarbeitet, in Gläser oder Dosen verpackt und auf Trays gebündelt wurden, werden sie auf Paletten gesetzt. Seit 2009 nutzt das Unternehmen dafür die Palettiermaschinen von Qimarox, einem weltweit tätigen Lieferanten für Komponenten im Bereich Material Handling. Übrigens zur vollen Zufriedenheit des technischen Leiters der Konservenfabrik: „Die vier Maschinen, die wir zuvor hatten, waren sehr unwirtschaftlich und erforderten viele Eingriffe von Hand. Jetzt reichen die drei Palettierer von Qimarox, und wir sparen noch dazu vier bis fünf Arbeitskräfte ein.“

Schwachstelle

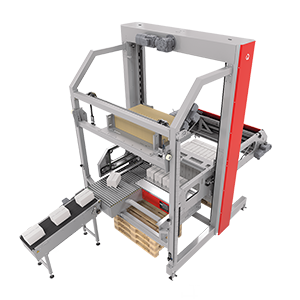

Die drei Palettierer von Qimarox sind sogenannte Highrunner. Das bedeutet, dass die Trays mit den Produkten erhöht zugeführt und Schicht für Schicht auf einer Palette geschoben werden. Nach jeder Schicht sinkt die Palette genau so viel nach unten, um die nächste Schicht auf identische Weise mit Trays palettieren zu können. Wenn die Palette voll ist, wird sie automatisch in Folie gewickelt, etikettiert und über die Rollenbahn, die sich unter den drei Palettierern befindet, abtransportiert. Die Rollenbahn bringt die Paletten in gewickeltem und etikettiertem Zustand in ein Lager, das automatisch betrieben wird. Dort bleiben sie so lange, bis sie auf Transport gehen. Sofort nach Eintreffen des Lkw werden die Paletten automatisch geladen. Seit der Installation der Qimarox-Maschinen erfolgt dies voll und ganz ohne menschliches Eingreifen.

Essenziell in diesem gesamten Verfahren ist die Kapazität der Palettiermaschinen. Sie muss höher sein als die Kapazität der Produktionsanlagen, damit die Produktion nicht stagniert, weil die Trays nicht schnell genug auf die Paletten gestapelt werden können. Bei den geringeren Kapazitäten der Vergangenheit war dies über Jahre hinweg kein Problem. Bis vor kurzem. „In den vergangenen Jahren ist es uns gelungen, die Kapazität der Produktionsanlagen durch eine Vielzahl von Verbesserungen immer weiter zu steigern“, so der technische Leiter. „Der Erfolg drohte allerdings an den Palettiermaschinen zu scheitern. Wir waren daher gezwungen, auch die Kapazität dieser Maschinen weiter zu erhöhen.“

Messen und korrigieren

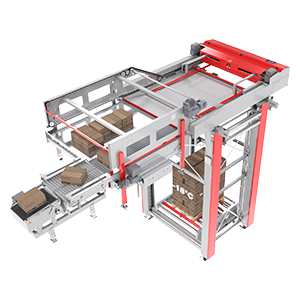

Mit einer durchdachten Innovation ist es Qimarox gelungen, die Kapazität zu erhöhen. Die Innovation setzt bei der Art und Weise an, in der die Trays gedreht werden, um im richtigen Muster gestapelt werden zu können. Bislang verwendete Qimarox dazu zwei parallel verlaufende Rollenbahnen. Die Trays, die über diese Rollenbahnen zur Maschine gelangen, werden automatisch um eine Viertelumdrehung gedreht, indem die Geschwindigkeit beider Rollenbahnen um den Bruchteil einer Sekunde variiert wird. „Das ist eine Technik, die gut funktioniert, solange sich die Zufuhrgeschwindigkeit in Grenzen hält. Bei zunehmender Geschwindigkeit nimmt auch die Ungenauigkeit zu. Dies führt zu Störungen und somit zu Stagnation“, erläutert der technische Leiter.

Die Innovation besteht aus einem intelligenten Sensor, mit dem die Position und die Orientierung der Trays permanent gemessen wird. Wenn dieser Sensor feststellt, dass ein Tray zu viel oder auch zu wenig gedreht wurde, greift die Steuersoftware unverzüglich ein und es wird automatisch eine Korrektur vorgenommen. „Wir haben diese Innovation im letzten Jahr an einem Palettierer getestet. Die Ergebnisse waren mehr als zufriedenstellend. Daraufhin wurden auch die anderen beiden Maschinen umgebaut“, so der technische Leiter. Der Werksleiter ergänzt: „Als zusätzlicher Vorteil ergab sich, dass sich auch die Qualität der Palettenstapelung verbesserte. Ab und zu gab es nämlich Probleme mit Trays, die nicht ausreichend gedreht waren. Dies führte zu instabilen Stapeln mit einem herausragenden Tray. Und das wiederum kann zu Problemen in unserem Lager führen. Weil unser Lager hochgradig automatisiert ist, müssen wir strenge Anforderungen an die Konturen von Paletten stellen. Diese Probleme konnten wir in beträchtlichem Maße reduzieren.“

Innovativität und Flexibilität

Die Konservenfabrik ist voll des Lobes über die Innovativität von Qimarox. Dies war bereits 2009 einer der Gründe warum man sich Palettiermaschinen dieses Maschinenbauers aus dem niederländischen Harderwijk entschied. „Es ist ein stabiles Unternehmen mit viel Wissen und Know-how. Man denkt mit bei der Inventarisierung des Bedarfs und schlägt entsprechende Lösungen vor. Die Entscheidung von Qimarox, sich auf die Entwicklung und Produktion von Maschinen zu konzentrieren, hat zu einem schnellen und wirtschaftlichen Palettierer mit einem guten Preis-Leistungs-Verhältnis geführt. Qimarox gehört zur Oberliga der Palettiersysteme, und das zu einem günstigeren Preis“, meint der technische Leiter, der bereits seit Jahren Erfahrung mit Qimarox-Maschinen hat.

Die Innovativität äußert sich auch in der flexibleren Eingabe der Stapelmuster. Das kann die Konservenfabrik jetzt selbst erledigen, ohne dafür einen Softwareprogrammierer beauftragen zu müssen. „Es ist schon ein großer Vorteil, dass wir auch während der das Stapelmuster schnell ändern können. Durch die Entwicklungen auf dem Markt sind die Chargen, die wir produzieren, im Laufe der Jahre immer kleiner geworden. Das bedeutet, dass wir auch häufiger die Stapelmuster wechseln müssen. Früher mussten wir dafür auf die Maschinen umstellen. Das ist jetzt nicht mehr notwendig. Wenn wir ein anderes Stapelmuster anklicken, stellen sich die Maschinen von selbst ein. Wenn wir ein anderes Palettenformat benutzen, wird automatisch die richtige Palette aus dem Palettenlager herangeführt.

Zuverlässigkeit

Der Werksleiter ist äußerst zufrieden mit der Zuverlässigkeit der Palettiermaschinen. „Störungen gibt es kaum noch, eigentlich überhaupt nicht mehr. Nun gehörten die Palettierer ohnehin nicht zu den störungsanfälligen Maschinen“, so der Werksleiter. Der technische Leiter pflichtet ihm bei. „Darüber hinaus bestehen die Maschinen aus Standardteilen, die überall erhältlich sind. Wenn irgendwo eine Störung auftritt, können wir die Ersatzteile schnell und einfach selbst austauschen.“

Nach dem Upgrade der Palettiermaschinen ist die Konservenfabrik einstweilen für die Zukunft gerüstet. Die Geschwindigkeit der Produktionsanlagen konnte um weitere 5% gesteigert werden, während die Palettiermaschinen inzwischen über 600 Dosen pro Minute verarbeiten können. Der Werksleiter: „Das ist mehr als ausreichend, um mit der ersten Produktionsphase Schritt zu halten. Wir gehen davon aus, dass dies für die kommenden Jahre ausreichen wird.“